Приклад керуючої програми чпу. Написання програм ЧПУ безкоштовне навчання для новачків. Написання простий керуючої програми

На рис. 2.21. подано визначення координатних осей верстата з ЧПУ за допомогою правила правої руки: великий палець - вісь Х, Вказівний палець - вісь У, Середній палець - вісь Z. Для визначення координатних переміщень верстата праву руку тильною стороною подумки розташовують на оброблюваної поверхні заготовки так, щоб напівзігнутих середній палець збігався з віссю обертання інструменту.

|

Постійні цикли верстата з ЧПУ

Мал. 8.8. Необхідно просвердлити 7 отворів діаметром 3 мм і глибиною 6,5 мм

Приклад № 2

Мал. 8.9. Необхідно просвердлити 12 отворів діаметром 5 мм і глибиною 40 мм, попередньо виконати операцію центрування отворів

| код програми | опис |

| % O0002 (PROGRAM NAME - HOLES2) N100 G21 N102 G0 G17 G40 G49 G80 G90 (CENTROVKA) N104 T1 M6 N106 G54 X21.651 Y12.5 S1200 M3 N108 G43 h2 Z100. N110 Z2. N112 G99 G81 Z-.8 R2. F70. N114 X12.5 Y21.651 N116 X0. Y25. N118 X-12.5 Y21.651 N120 X-21.651 Y12.5 N122 X-25. Y0. N124 X-21.651 Y-12.5 N126 X-12.5 Y-21.651 N128 X0. Y-25. N130 X12.5 Y-21.651 N132 X21.651 Y-12.5 N134 X25. Y0. N136 G80 N138 Z100. N140 M5 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 M01 (DRILL 12 HOLES) N148 T2 M6 N150 G54 X21.651 Y12.5 S1000 M3 N152 G43 h3 Z100. N154 Z2. N156 G99 G83 Z-40. R2. Q2. F45. N158 X12.5 Y21.651 N160 X0. Y25. N162 X-12.5 Y21.651 N164 X-21.651 Y12.5 N166 X-25. Y0. N168 X-21.651 Y-12.5 N170 X-12.5 Y-21.651 N172 X0. Y-25. N174 X12.5 Y-21.651 N176 X21.651 Y-12.5 N178 X25. Y0. N180 G80 N182 Z100. N184 M5 N186 G91 G28 Z0. N188 G28 X0. Y0. N190 M30% | Номер програми Назва програми Робота в метричній системі Рядок безпеки Коментар Виклик центрування Переміщення до отвору № 1 Компенсація довжини інструменту Прискорене переміщення до Z2. Стандартний цикл свердління Центрування отвори № 2 Центрування отвори № 3 Центрування отвори № 4 Центрування отвори № 5 Центрування отвори № 6 Центрування отвори № 7 Центрування отвори № 8 Центрування отвори № 9 Центрування отвори № 10 Центрування отвори № 11 Центрування отвори № 12 Скасування постійного циклу переміщення до Z100. Зупинка шпинделя Повернення в вихідну позицію по Z Повернення в вихідну позицію по X, Y Тимчасовий останов Коментар Виклик свердла діаметром 5 мм Переміщення до отвору № 1 Компенсація довжини інструменту Прискорене переміщення до Z2. Цикл переривчастого свердління Свердління отвору № 2 Свердління отвору № 3 Свердління отвору № 4 Свердління отвору № 5 Свердління отвору № 6 Свердління отвору № 7 Свердління отвору № 8 Свердління отвору № 9 Свердління отвору № 10 Свердління отвору № 11 Свердління отвору № 12 Скасування постійного циклу переміщення до Z100. Зупинка шпинделя Повернення в вихідну позицію по Z Повернення в вихідну позицію по X, Y Кінець програми |

planetacam.ru

2.17. Приклад керуючої програми для обробки

деталі «Валик різьбовій»

На рис. 41 представлений суміщений креслення заготовки і деталі «Валик різьбовій» з траєкторіями переміщень ріжучих інструментів для її обробки на верстаті 16А20Ф3, оснащеному системою ЧПУ 2Р22.

Мал. 41. Схема обробки деталі «Валик різьбовій»

Керуюча програма для обробки деталі «Валик різьбовій» має такий вигляд:

| N001 Т1S3 572 F0,43 М08 | Різець Т1 - чорновий, третій діапазон, n \u003d 572 об / хв, s \u003d 0,43 мм / об, включення подачі МОР. |

| Підхід до початкової точки для циклу L08. |

|

| N003 L08 А1 Р4 | Завдання циклу L08, припуск під чистову обробку - 1 мм на діаметр, глибина різання - 4 мм. |

| Опис контуру деталі. |

|

| N011 S3 650 F0,2 | Зміна режиму n \u003d 650 об / хв, s \u003d 0,2 мм / об. |

| Початкова точка перед чорнової подрезкой торця. |

|

| Уривок торця чорнова по циклу L05. |

|

| N014 T3 S3 1000 F0,12 | Різець Т3 - чистової, третій діапазон, n \u003d 1000 об / хв, s \u003d 0,12 мм / об. |

| Підхід до початкової точки для циклу L10. |

|

| Завдання сталості швидкості різання. |

|

| Завдання циклу L10 чистової обробки, опис деталі з кадру N004. |

|

| Скасування сталості швидкості різання. |

|

| Початкова точка перед чистової подрезкой торця. |

|

| Чистова підрізка торця. |

|

| Відведення різця від торця по осі Z на 0,5 мм. |

|

| Підведення різця до точки початку фаски 2 × 45 °. |

|

| Точіння фаски 2 × 45 °. |

|

| N024 T5 S3 600 F0,25 | Різець Т5 - канавковий, третій діапазон, n \u003d 600 об / хв, s \u003d 0,25 мм / об. |

| N025 Х32 Z-35 Е | Початкова точка перед протачіваніем канавки. |

| Протачіваніе канавки до ø20 мм. |

|

| Висновок різця з канавки прискорено. |

|

| N028 T7 S3 720 F0,3 | Різець Т7 - різьбовій, третій діапазон, n \u003d 720 об / хв, s \u003d 0,3 мм / об. |

| Початкова точка циклу перед нарізуванням різьби. |

|

| N030 L01 F1,5 W-33,5 А0 Х22,08 Р0, З С0 | Цикл L01 нарізування різьблення М24 × 1,5. |

| Вимкнення подачі МОР. |

|

| Кінець керуючої програми, повернення в І.Т. |

3. Робота на верстатах, оснащених системою ЧПУ 2Р22

3.1. Пульт керування

Для завдання режимів роботи пристрою ЧПУ 2Р22, ручного введення даних, редагування програм, ведення діалогу з пристроєм призначений пульт управління, виконаний у вигляді виносного блоку, встановленого на поворотній консолі верстата. Клавіатура пульта управління приведена на рис. 17, а призначення клавіш - в табл. 3.

Функції, що виконуються в основному і допоміжному режимах роботи пристрою ЧПУ 2Р22, наведені в табл. 7.

Таблиця 7

Режими роботи пристрою ЧПУ 2Р22

| Режим роботи |

||

| основний | допоміжний |

|

| Обробка деталі по керуючій програмі | Режим «Автоматичний»

| |

| Обробка деталі по керуючій програмі з зупинками в кінці кадру | Режим «Автоматичний»

| Режим «Покадровий»

|

| Складання програми за зразком, набір та відпрацювання окремих кадрів | Режим «Ручний»

| |

| Прив'язка системи відліку | Режим «Ручний»

| Режим «Вихід в фіксовану точку верстата»

|

Продовження табл. 7

| Напівавтоматичний введення в пам'ять плаваючого нуля і вильотів інструменту | Режим «Ручний»

|

|

| Напівавтоматичний введення в пам'ять вихідного положення | Режим «Ручний»

| Режим «Напівавтоматичний введення констант»

|

| Вихід в початкове положення | Режим «Ручний»

| Режим «Вихід в вихідне положення"

|

| Введення керуючої програми з пульта управління, індикація і редагування програм | Режим «Введення»

| |

| Введення, індикація і редагування вильотів інструменту, плаваючого нуля, вихідного положення, параметрів верстата | Режим «Введення»

| Режим «Введення констант»

|

| Пошук необхідного номера кадру технологічної програми і його індикація | Режим «Введення»

| Режим «Пошук кадру» |

| Введення технологічної програми з магнітної стрічки | Режим «Введення»

|

|

| Введення технологічної програми з перфострічки | Режим «Висновок»

| Режим «Зовнішній носій-перфолента »

|

Закінчення табл. 7

| Висновок програми на магнітну стрічку | Режим «Висновок»

| Режим «Зовнішній носій - магнітна стрічка»

|

| Висновок програми на перфоленту | Режим «Висновок»

| Режим «Зовнішній носій - перфолента »

|

| Перевірка працездатності пристрою по тестах, закладеним в програмному забезпеченні | Режим «Тест»

| Режим «Діагностика»

|

| Введення тестів з магнітної стрічки | Режим «Тест»

| Режим «Зовнішній носій - магнітна стрічка»

|

| Введення тестів з перфострічки | Режим «Тест»

| Режим «Зовнішній носій - перфолента»

|

| Індикація датчиків і стану обмінних сигналів на вхідних і вихідних роз'ємах пристрою ЧПУ | Режим «Тест»

| Режим «індикація електроавтоматики верстата»

|

| Скидання індикації стану обмінних сигналів | Режим «Тест»

| Режим «Скидання індикації електроавтоматики верстата»

|

Для виконання, представлених в табл. 7 функцій, необхідно вийти в відповідний режим роботи (основний і допоміжний), натиснувши наведені клавіші на пульті управління пристрою ЧПУ.

Клавіші, дія яких продовжується після їх відпускання, мають світлову сигналізацію. Клавіші вибору основних режимів 3, 4, 5, 6, 7 мають залежне включення, тобто одночасно діє тільки одна з них. Дія інших клавіш, що мають світлову сигналізацію, скасовується повторним натисканням.

studfiles.net

Програмування в ISO

Приклади керуючих програм

Необхідно створити УП для обробки зовнішнього контуру деталі (рис. 11.1) фрезою діаметром 5 мм без корекції на радіус інструменту. Глибина фрезерування - 4 мм. Підведення до контуру здійснюється по прямолінійній ділянці.

| % O0001 (PROGRAM NAME - CONTOUR1) N100 G21 N102 G0 G17 G40 G49 G80 G90 (FREZA D5) | Програма О0001 Коментар - ім'я програми Режим введення метричних даних Рядок безпеки Коментар - фреза Ф5 мм Виклик інструменту № 1 |

Мал. 11.1. контурна обробка Мал. 11.1. контурна обробка |

|

| N106 G0 G90 G54 X25. Y-27.5 S2000 M3 N108 G43 h2 Z100. N110 Z10. N112 G1 Z-4. F100. N116 X-27.5 N118 Y20. N120 G2 X-20. Y27.5 R7.5 N122 G1 X1.036 N124 X27.5 Y1.036 N126 Y-20. N128 G2 X20. Y-27.5 R7.5 N130 G1 Z6. N132 G0 Z100. N134 M5 N136 G91 G28 Z0. N138 G28 X0. Y0. N140 M30 | Позиціонування в початкову точку траєкторії (1), включення оборотів шпинделя 2000 об / хв Компенсація довжини інструменту №1 Позиціонування в Z10 Фреза опускається до Z-4 на робочій подачі 100 мм / хв Лінійне переміщення в точку (2) Лінійне переміщення в точку (3 ) переміщення по дузі в точку (4) Лінійне переміщення в точку (5) Лінійне переміщення в точку (6) Лінійне переміщення в точку (7) переміщення по дузі в точку (8) Фреза піднімається до Z6 Фреза піднімається на прискореній подачі до Z100 Зупинка шпинделя Повернення в вихідну позицію по Z Повернення в вихідну позицію по X і Y Кінець програми |

Приклад №2. Контурна обробка з корекцією на радіус інструменту

Необхідно створити УП для обробки зовнішнього контуру деталі (рис. 11.2) фрезою діаметром 5 мм з корекцією на радіус інструменту. Глибина фрезерування - 4 мм. Підведення до контуру здійснюється по дотичній.

| % O0002 (PROGRAM NAME - CONTOUR2) N100 G21 N102 G0 G17 G40 G49 G80 G90 (FREZA D5) N104 T1 M6 N106 G0 G90 G54 X25. Y-35. S2000 M3 N108 G43 h2 Z100. | Програма О0002 Коментар - ім'я програми Режим введення метричних даних Рядок безпеки Коментар - фреза Ф5 мм Виклик інструменту №1 Позиціонування в початкову точку траєкторії (1), включення оборотів шпинделя 2000 об / хв Компенсація довжини інструменту № 1 Позиціонування в Z10 |

Мал. 11.2. Контурна обробка з корекцією Мал. 11.2. Контурна обробка з корекцією |

|

| N112 G1 Z-4. F100. N114 G41 D1 Y-30. N116 G3 X20. Y-25. R5. N118 G1 X-25. N120 Y20. N122 G2 X-20. Y25. R5. N124 G1 X0. N126 X25. Y0. N128 Y-20. N130 G2 X20. Y-25. R5. N132 G3 X15. Y-30. R5. N134 G1 G40 Y-35. N136 Z6. N138 G0 Z100. N140 M5 N142 G91 G28 Z0. N144 G28 X0. Y0. N146 M30 | Фреза опускається до Z-4 на робочій подачі 100 мм / хв Корекція зліва, переміщення в точку (2) Підведення інструменту по дотичній до точки (3) Лінійне переміщення в точку (4) Лінійне переміщення в точку (5) Переміщення по дузі в точку (6) Лінійне переміщення в точку (7) Лінійне переміщення в точку (8) Лінійне переміщення в точку (9) переміщення по дузі в точку (10) Відведення інструменту від контуру по дотичній до точки (11) Лінійне переміщення в точку (12) зі скасуванням корекції Фреза піднімається до Z6 Фреза піднімається на прискореній подачі до Z100 Зупинка шпинделя Повернення в вихідну позицію по Z Повернення в вихідну позицію по X і Y Кінець програми |

Приклад №3. контурна обробка

Необхідно створити УП для чистової обробки кишені (рис. 11.3) без корекції на радіус інструменту фрезою діаметром 5 мм. Глибина фрезерування - 2 мм. Підведення до контуру здійснюється по дотичній.

| % O0003 (PROGRAM NAME - FINISH POCKET) N100 G21 N102 G0 G17 G40 G49 G80 G90 (FREZA D5) N104 T1 M6 N106 G0 G90 G54 X-2.5 Y-2.5 S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G1 Z-2. F100. N114 Y-5. N116 G3 X0. Y-7.5 R2.5 N118 G1 X10. N120 G3 X17.5 Y0. R7.5 | Програма О0003 Коментар - ім'я програми Режим введення метричних даних Рядок безпеки Коментар - фреза Ф5 мм Виклик інструменту № 1 Позиціонування в початкову точку траєкторії (1), включення оборотів шпинделя Компенсація довжини інструменту № 1 Позиціонування в Z10 Фреза опускається до Z-2 на робочій подачі 100 мм / хв Лінійне переміщення в точку (2) Підведення інструменту по дотичній до точки (3) Лінійне переміщення в точку (4) Переміщення по дузі в точку (5) |

Мал. 11.3. Чистова обробка кишені Мал. 11.3. Чистова обробка кишені |

|

| N122 X10. Y7.5 R7.5 N124 G1 X-10. N126 G3 X-17.5 Y0. R7.5 N128 X-10. Y-7.5 R7.5 N130 G1 X0. N132 G3 X2.5 Y-5. R2.5 N134 G1 Y-2.5 N136 Z8. N138 G0 Z100. N140 M5 N146 M30 | Переміщення по дузі в точку (6) Лінійне переміщення в точку (7) Переміщення по дузі в точку (8) Переміщення по дузі в точку (9) Лінійне переміщення в точку (10) Відведення інструменту по дотичній до точки (11) Лінійне переміщення в точку (12) Фреза піднімається до Z8 Фреза піднімається на прискореній подачі до Z100 Зупинка шпинделя Кінець програми |

Приклад №4. Контурна обробка з корекцією на радіус інструменту

Необхідно створити УП для чистової обробки кишені з корекцією на радіус інструменту. Глибина фрезерування - 2 мм. Підведення до контуру здійснюється по дотичній.

| % O0004 (PROGRAM NAME - FINISH POCKET2) | Програма О0004 Коментар - ім'я програми Режим введення метричних даних |

Мал. 11.4. Чистова обробка кишені з корекцією Мал. 11.4. Чистова обробка кишені з корекцією |

|

| N102 G0 G17 G40 G49 G80 G90 N104 T1 M6 N106 G0 G90 G54 X-2.5 Y-5. S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G1 Z-2. F100. N114 G41 D1 Y-7.5 N116 G3 X0. Y-10. R2.5 N118 G1 X10. N120 G3 X20. Y0. R10. N122 X10. Y10. R10. N124 G1 X-10. N126 G3 X-20. Y0. R10. N128 X-10. Y-10. R10. N130 G1 X0. N132 G3 X2.5 Y-7.5 R2.5 N134 G1 G40 Y-5. N136 Z8. N138 G0 Z100. N140 M5 N146 M30 | Рядок безпеки Виклик інструменту № 1 Позиціонування в початкову точку траєкторії (1), включення оборотів шпинделя Компенсація довжини інструменту №1 Позиціонування в Z10 Фреза опускається до Z-2 на робочій подачі 100 мм / хв Корекція зліва, переміщення в точку (2) Підведення інструмента по дотичній до точки (3) Лінійне переміщення в точку (4) переміщення по дузі в точку (5) переміщення по дузі в точку (6) Лінійне переміщення в точку (7) переміщення по дузі в точку (8) переміщення по дузі в точку (9) Лінійне переміщення в точку (10) Відведення інструменту по дотичній до точки (11) Лінійне переміщення в точку (12) зі скасуванням корекції Фреза піднімається до Z8 Фреза піднімається на прискореній подачі до Z100 Зупинка шпинделя Кінець програми |

Приклад №5. Фрезерування прямокутного кишені

Необхідно створити УП для обробки прямокутного кишені фрезою діаметром 10 мм. Глибина фрезерування - 1 мм.

| % O0005 (PROGRAM NAME - ROUGH POCKET) N100 G21 N102 G0 G17 G40 G49 G80 G90 | Програма О0005 Коментар - ім'я програми Режим введення метричних даних Рядок безпеки Виклик інструменту № 1 |

Мал. 11.5. Чорнове фрезерування прямокутного кишені Мал. 11.5. Чорнове фрезерування прямокутного кишені |

|

| N106 G0 G54 X-13.75 Y3.75 S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G1 Z-1. F100. N114 Y3.75 N116 X13.75 N118 Y3.75 N120 X13.75 N122 X17.5 Y7.5 N124 Y7.5 N126 X17.5 N128 Y7.5 N130 X17.5 N132 X-25. Y15. N134 Y-15. N136 X25. N138 Y15. N140 X-25. N142 Z9. N144 G0 Z100. N146 M5 N152 M30 | Позиціонування в початкову точку траєкторії (1), включення оборотів шпинделя Компенсація довжини інструменту № 1 Позиціонування в Z10 Фреза опускається до Z-1 на робочій подачі 100 мм / хв Лінійне переміщення в точку (2) Лінійне переміщення в точку (3) Лінійне переміщення в точку (4) Лінійне переміщення в точку (1) Лінійне переміщення в точку (5) Лінійне переміщення в точку (6) Лінійне переміщення в точку (7) Лінійне переміщення в точку (8) Лінійне переміщення в точку (5) Лінійне переміщення в точку (9) Лінійне переміщення в точку (10) Лінійне переміщення в точку (11) Лінійне переміщення в точку (12) Лінійне переміщення в точку (9) Фреза піднімається до Z9 Фреза піднімається на прискореній подачі до Z100 Зупинка шпинделя Кінець програми |

Приклад №6. Фрезерування круглого кишені

Необхідно створити УП для обробки круглого кишені фрезою діаметром 10 мм. Глибина - 0.5 мм.

| % O0000 (PROGRAM NAME - N6) N100 G21 N102 G0 G17 G40 G49 G80 G90 | Програма О0006 Коментар - ім'я програми Режим введення метричних даних рядок безпеки |

Мал. 11.6. Чорнове фрезерування круглого кишені Мал. 11.6. Чорнове фрезерування круглого кишені |

|

| N104 T1 M6 N106 G0 G90 G54 X0. Y0. S1000 M3 N108 G43 h2 Z100. N110 Z10. N112 G1 Z-.5 F100. N120 X5. F200 N122 G3 X-5. R5. N124 X5. R5. N126 G1 X10. N128 G3 X-10. R10. N130 X10. R10. N132 G1 X15. N134 G3 X-15. R15. N136 X15. R15. N138 G1 Z10 F300. N140 G0 Z100. N142 M5 N148 M30 | Виклик інструменту № 1 Позиціонування в початкову точку траєкторії (1), включення оборотів шпинделя Компенсація довжини інструменту № 1 Позиціонування в Z10 Фреза опускається до Z-0.5 на робочій подачі 100 мм / хв Переміщення в точку (1) Круговий рух по 1-ій « орбіті »... переміщення в точку (2) Круговий рух по 2-ий« орбіті »... переміщення в точку (3) Круговий рух по 3-ій« орбіті »... Фреза піднімається до Z10 Фреза піднімається на прискореній подачі до Z100 Зупинка шпинделя Кінець програми |

planetacam.ru

Написання простий керуючої програми

Введення в програмування обробкиДеталі, оброблювані на верстаті з ЧПУ, можна розглядати як геометричні об'єкти. Під час обробки обертовий інструмент і заготовка переміщаються відносно один одного по деякій траєкторії. УП описує рух певної точки інструменту - його центру. Траєкторію інструмента представляють складається з окремих, переходять одна в одну ділянок. Цими ділянками можуть бути прямі лінії, дуги кіл, криві другого або вищих порядків. Точки перетину цих ділянок називаються опорними, або вузловими, точками. Як правило, в УП містяться координати саме опорних точок.

Мал. 3.3. Будь-яку деталь можна представити у вигляді сукупності геометричних елементів. Для створення програми обробки необхідно визначити координати всіх опорних точок

Спробуємо написати невелику програму для обробки паза, представленого на рис. 3.4. Знаючи координати опорних точок, зробити це нескладно. Ми не будемо детально розглядати код всій УП, а звернемо особливу увагу на написання рядків (кадрів УП), що безпосередньо відповідають за переміщення через опорні точки паза. Для обробки паза спочатку потрібно перемістити фрезу в точку Т1 і опустити її на відповідну глибину. Далі необхідно перемістити фрезу послідовно через всі опорні точки і вивести інструмент вгору з матеріалу заготовки. Знайдемо координати всіх опорних точок паза і для зручності помістимо їх в табл. 3.1.

Таблиця 3.1. Координати опорних точок паза

Можна писати керуючі програми на комп'ютері в блокноті, особливо якщо з математикою добре і багато вільного часу. Або можна відразу на верстаті, і нехай весь цех почекає, та й заготовку зайву не шкода. Є ще третій спосіб написання - краще ще не придумали.

Верстат з ЧПУ обробляє заготовку за програмою в G-кодах. G-код - це набір стандартних команд, які підтримують верстати з ЧПУ. Ці команди містять інформацію, де і з якою швидкістю рухати ріжучий інструмент, щоб обробити деталь. Пересування ріжучого інструменту називається траєкторією. Траєкторія інструменту в керуючій програмі складається з відрізків. Ці відрізки можуть бути прямими лініями, дугами кіл або кривими. Точки перетину таких відрізків називаються опорними точками. У тексті керуючої програми виводяться координати опорних точок.

Приклад програми в G-кодах

|

текст програми |

опис |

|

Задаємо параметри: площину обробки, номер нульової точки, абсолютні значення |

|

|

Виклик інструменту з номером 1 |

|

|

Включення шпинделя - 8000 об / хв |

|

|

Прискорене переміщення в точку X-19 Y-19 |

|

|

Прискорене переміщення на висоту |

|

|

Лінійне переміщення інструменту в точку ХЗ Y3 з подачею F \u003d 600 мм / хв |

|

|

Переміщення інструменту по дузі радіусом 8 мм в точку X8 Y3 |

|

|

вимкнення шпинделя |

|

|

завершення програми |

Є три методи програмування верстатів з ЧПУ:

- Вручну.

- На верстаті, на стійці з ЧПУ.

- У CAM-системі.

вручну

Для ручного програмування обчислюють координати опорних точок і описують послідовність переміщення від однієї точки до іншої. Так можна описати обробку простий геометрії, в основному для токарної обробки: втулки, кільця, гладкі ступінчасті вали.

проблеми

Ось з якими проблемами стикаються, коли програму на верстат пишуть вручну:

- довго. Чим більше рядків коду в програмі, тим вище трудомісткість виготовлення деталі, тим вище собівартість цієї деталі. Якщо в програмі виходить більше 70 рядків коду, то краще вибрати інший спосіб програмування.

- Шлюб. Потрібна зайва заготовка на впровадження, щоб налагодити керуючу програму і перевірити на заріз або недорези.

- Поломка устаткування або інструменту. Помилки в тексті керуючої програми, крім шлюбу, також можуть привести і до поломки шпинделя верстата або інструменту.

У деталей, для яких програми пишуть вручну, дуже висока собівартість.

На стійці з ЧПУ

На стійці з ЧПУ програмують обробку деталі в діалоговому режимі. Наладчик станка заповнює таблицю з умовами обробки. Вказує, яку геометрію обробляти, ширину і глибину різання, підходи і відходи, безпечну площину, режими різання і інші параметри, які для кожного виду обробки індивідуальні. На основі цих даних стійка з ЧПУ створює G-команди для траєкторії руху інструменту. Так можна програмувати прості корпусні деталі. Щоб перевірити програму, наладчик запускає режим симуляції на стійці з ЧПУ.

проблеми

Ось з якими проблемами стикаються, коли програму пишуть на стійці:

- Час.Верстат не працює, поки наладчик пише програму для обробки деталі. Простий верстата - це втрачені гроші. Якщо в програмі виходить більше 130 рядків коду, то краще вибрати інший спосіб програмування. Хоча на стійці з ЧПУ, звичайно, написати програму швидше, ніж вручну.

- Шлюб. Стійка з ЧПУ не порівнювати результат обробки з 3D-моделлю деталі, тому симуляція на стійці з ЧПУ не вказує заріз або позитивний припуск. Для налагодження програми потрібно закласти зайву заготовку.

- Не підходить для сложнопрофільних деталей. На стійці з ЧПУ не запрограмований обробку сложнопрофільних деталей. Іноді для конкретних деталей і типорозмірів виробники стійок ЧПУ під замовлення роблять спеціальні операції.

Поки йде створення програми на стійці, верстат не приносить гроші виробництва.

У SprutCAM

SprutCAM - це CAM-система. CAM - скорочення від Computer-Aided Manufacturing. Це перекладають як «виготовлення за допомогою комп'ютера». У SprutCAM завантажують 3D-модель деталі або 2D-контур, потім вибирають послідовність виготовлення деталі. SprutCAM розраховує траєкторію ріжучого інструменту і виводить її в G-кодах для передачі на верстат. Для виведення траєкторії в G-код використовують постпроцесор. Постпроцесор переводить внутрішні команди SprutCAM на команди G-коду для верстата з ЧПУ. Це схоже

на переклад з іноземної мови.

Принцип роботи в SprutCAM представлений в цьому відео:

переваги

Ось які плюси при роботі з SprutCAM:

- Швидко. Скорочує час на створення програм для верстатів з ЧПУ на 70%.

- Впровадження без зайвої заготовки.Програма перевіряється до запуску на верстаті.

- Виключає шлюб.За відгуками наших користувачів, SprutCAM скорочує поява шлюбу на 60%.

- Контроль зіткнень.SprutCAM контролює зіткнення з деталлю або робочими вузлами верстата, врізання на прискореній подачі.

- Обробка сложнопрофільних деталей.У SprutCAM для багатоосьових операцій використовують 13 стратегій переміщення інструменту по поверхні деталі і 9 стратегій управління віссю інструменту. SprutCAM автоматично контролює кут нахилу і розраховує безпечну траєкторію обробки, щоб не було зіткнень державки або ріжучого інструменту із заготівлею.

Складання керуючої програми для свого верстата з ЧПУ можливо в повнофункціональної версії SprutCAM. Її потрібно завантажити і запустити. Після установки необхідно буде пройти реєстрацію. Відразу після реєстрації SprutCAM почне працювати.

Для тих хто тільки почав пробувати, ми надаємо 30 денну повнофункціональну безкоштовну версію програми!

SprutCAM - це 15 конфігурацій, в тому числі дві спецверсії: SprutCAM Практик і SprutCAM Robot. Щоб дізнатися, яка конфігурація підходить для вашого обладнання і скільки вона коштує, телефонуйте 8-800-302-96-90 або пишіть на адресу [Email protected]сайт.

Верстати з ЧПУ є електронно-механічне обладнання, яке створює в автономному або напівавтономному режимі складні деталі із заготовок. Ефективність роботи такого обладнання повністю залежить від УП для ЧПУ. Керуюча програма являє собою порядок дій з чіткою послідовністю і впевненістю в тимчасовому інтервалі. В результаті виходить точна обробка деталей з мінімальними похибками. Запрограмований верстат здатний самостійно виготовляти серії однотипних виробів без присутності людини.

можливості програм

Високоточне обладнання з ЧПУ масово використовуються в фрезерному, токарному, свердлильному і другом виробництві для виготовлення серійних деталей, на які людині знадобиться багато часу.

Верстати з ЧПУ знайшли широке застосування у виготовленні складних деталей. Завдяки такій програмі можна створити деталь будь-якої форми, отвори будь-якої форми. На обладнанні з електронним управлінням проводиться вирізання барельєфів, гербів і ікон. Виробництво герба за допомогою такої проги перестало бути трудомістким.

процес розробки

Розробка керуючих команд для ЧПУ вимагає спеціальних навичок і здійснюється в кілька етапів:

- Отримання інформації деталі і процесі виробництва;

- На підставі креслень створення;

- Створення комплексу команд;

- Емуляція та коригування коду;

- Випробування готового продукту, виготовлення дослідної деталі.

Збір інформації - це найперший етап створення УП. Він необхідний не тільки для написання керуючих команд, але і для вибору інструменту і врахування особливостей матеріалу при створенні. В першу чергу з'ясовується:

- Характер необхідної поверхні деталі;

- Характеристика матеріалу: щільність, температура плавлення;

- Величина припуску;

- Необхідність проведення шліфування, різання і інших операцій.

Це дозволить обчислити операції, необхідні для обробки, а також робочі інструменти.

Наступним етапом є моделювання деталі. Розробити програму для створення деталей середньої і більш складності без моделювання неможливо. При створенні стандартних виробів можна пошукати готові моделі в інтернеті, але слід ретельно перевірити їх на відповідність.

Сучасні засоби комп'ютерної графіки сильно полегшують процес моделювання. Створення керуючої програми в ArtCam, що побачила світ у 2008 році, дозволяє автоматично отримати необхідну тривимірну модель з плоского малюнка. АРТК здатний експортувати растрові зображення поширених форматів, після чого переводити їх в тривимірні зображення або рельєфи. Використання алгоритмів незамінне при написанні розділу ЧПУ з нанесенням гравіювання на деталь.

Але основі інформації про виріб і моделі обчислюється кількість проходів інструменту і їх траєкторія, після чого можна приступати безпосередньо до розробки ПЗ для мікроконтролера.

Розробка ЧПУ

Після збору всієї необхідної інформації, підбору робочого інструмента і розрахунку необхідної кількості дій створюється програма для ЧПУ верстата. Інформація про керівників командах і процесі створення програмного продукту для кожної конкретної моделі знаходиться в інструкції до обладнання. Керуючі алгоритми являють собою набір команд, в числі яких:

- Технологічні (включення / вимикання, вибір інструменту);

- Геометричні (рух робочих інструментів);

- Підготовчі (паркан і подача деталей, завдання режимів роботи);

- Допоміжні (включення і відключення додаткових механізмів, очищення верстата).

Програмування керуючої стійки здійснюється одним із двох способів:

- Через ПК з підключенням флешки до контролера і записом готового коду;

- За допомогою людино-машинного інтерфейсу стійки ЧПУ.

Більшість сучасних виробників постачають в комплекті з верстатом софт для написання керуючого коду. Завдяки цьому можна скласти управлінський вплив на більш зручному інтерфейсі або переробити вже існуючий програмний код.

врахуйте чинники

При написанні програми для верстатів з ЧПУ враховується ряд найважливіших чинників:

Максимальна кількість одночасно задіяного інструменту на верстаті, робочий хід, потужність ЧПУ і максимальна швидкість виконуваних верстатом операцій. При виборі швидкісного режиму враховується максимальний розігрів деталі, помилки в цій частині можуть викликати деформацію вироби. До того ж слід враховувати наявність на верстатах з числовим програмним управлінням додаткових механізмів. В іншому випадку при виконанні алгоритму може відбутися збій або спостерігатися помилки в роботі.

Детальні інструкції по створенню керуючих алгоритмів, їх інтеграції в систему числового програмного керування, можливості обладнання і наявність додаткових функціях докладно описуються в інструкціях до верстатів. Уважне прочитання інструкції та самостійне навчання протягом невеликого проміжку часу дозволяє написати програму людині, що раніше не знайомому з керуванням пристроєм.

Налагодження програми, поширені помилки

Після створення керуючої програми для верстата з ЧПУ слід її налагодження. Цей процес виконується на комп'ютері або безпосередньо на виробництві з використанням дослідної заготовки. Якщо програмне забезпечення складено неправильно, а результат буде далекий від очікувань, слід ретельно розібрати помилки. Вони діляться на 2 типу:

- геометричні;

- технологічні.

Перші виникають, коли в програмах існують помилки в розрахунках розмірів і щільності матеріалу. Щоб їх виправити, необхідно заново провести всі виміри, але створювати програму заново швидше за все не доведеться. Технологічні помилки - це неправильно задані параметри самого верстата. Зазвичай вони виникають через недостатній досвід розробника.

В цьому випадку необхідно ретельно здійснити перевірку, найкраще підійде покрокова емуляція спеціальними програмами на ПК.

Після перевірки і отримання вироби необхідної якості верстата можна приступати до роботи в автономному режимі з випуску великих партій складних виробів.

Перед будь-яким власником верстата з ЧПУ постає питання вибору програмного забезпечення. Софт, який використовується для подібного технологічного обладнання, повинен бути багатофункціональним і простим у використанні. Бажано купувати ліцензійні програмні продукти. В цьому випадку програми для верстатів з ЧПУ НЕ будуть зависати, що дозволить підвищити ефективність виробничих процесів.

Набір програмного забезпечення для верстатів з ЧПУ

Вибір софта багато в чому залежить від типу обладнання і тих завдань, які користувач має намір вирішити. Однак існують універсальні програми, які можна використовувати практично для всіх видів верстатів з ЧПУ. Найбільшого поширення набули такі продукти:

1.

. Цей програмний пакет був розроблений для моделювання та проектування виробів, що виготовляються на верстатах. Він оснащений функцією автоматичного генерування моделей з плоских малюнків. Пакет програм ArtCAM містить всі необхідні інструменти для дизайну креативних виробів і створення складних просторових рельєфів.

Варто зазначити, що даний софт дозволяє використовувати тривимірні шаблони для створення проектів майбутніх виробів з простих елементів. Крім того, програма дозволяє користувачеві вставляти один рельєф в інший, як в двомірному малюнку.

2.

Універсальна програма управління LinuxCNC. Функціональним призначенням цього софта є управління роботою верстата з ЧПУ, налагодження програми обробки деталей і багато іншого.

Подібний програмний пакет можна використовувати для обробних центрів, фрезерних і токарних верстатів, а також машин для термічної або лазерного різання.

Відмінністю цього продукту від інших програмних пакетів є те, що його розробники частково поєднали його з операційною системою. Завдяки цьому програму LinuxCNC відрізняється розширеними функціональними можливостями. Завантажити цей продукт можна абсолютно безкоштовно на сайті розробника. Вона доступна як у вигляді інсталяційного пакета, так і у вигляді LifeCD.

Інтерфейс цього програмного забезпечення інтуїтивно зрозумілий і доступний. Для безперебійного функціонування софта на жорсткому диску комп'ютера повинно бути не менше 4 гігабайтів вільної пам'яті. Детальний опис програми LinuxCNC можна знайти у вільному доступі в інтернеті.

3.

. У цього програмного забезпечення величезна армія шанувальників у всіх країнах світу. Софт використовується для управління фрезерними, токарними, гравірувальними і іншими видами верстатів з ЧПУ. Цей пакет програм можна встановити на будь-який комп'ютер з операційною системою Windows. Перевагою використання даного софта є його доступна вартість, регулярні оновлення, а також наявність русифікованої версії, що полегшує використання продукту оператором, не володіють англійською мовою.

4.

Mach4. Це новітня розробка компанії Artsoft. Mach4 вважається спадкоємицею популярної програми Mach3. Програма вважається однією з найшвидших. Її принципова відмінність від попередніх версій полягає в наявності інтерфейсу, який взаємодіє з електронікою. Це нове програмне забезпечення може працювати з великими за обсягом файлами в будь-якій операційній системі. Користувачеві доступно посібник з використання програми Mach4 російською мовою.

5.

MeshCAM. Це пакет для створення керуючих програм для верстатів з ЧПУ на основі тривимірних моделей і векторної графіки. Примітно, що користувачеві не обов'язково володіти багатим досвідом CNC-програмування, щоб освоїти цей софт. Досить мати базовими навичками роботи на комп'ютері, а також точно задавати параметри, за якими буде проводитися обробка виробів на верстаті.

MeshCAM ідеально підходить для проектування двосторонньої обробки будь-яких тривимірних моделей. У цьому режимі користувач зможе швидко обробляти на верстаті об'єкти будь-якої складності.

6.

SimplyCam. Це компактна і багатофункціональна система для створення, редагування, збереження креслень у форматі DXF. Це забезпечення генерує керуючі програми і G-коди для верстатів з ЧПУ. Вони створюються за розчинним малюнків. Користувач може створити зображення в одній з графічних програм свого комп'ютера, а потім завантажити його в SimplyCam. Програма оптимізує цей малюнок і переведе його в векторний креслення. Користувач також може використовувати таку функцію, як ручна векторизация. У цьому випадку зображення обводиться стандартними інструментами, які використовуються в AutoCAD. SimplyCam створює траєкторії обробки виробів на верстатах з ЧПУ.

7.

CutViewer. Це програма імітує обробку з видаленням матеріалу на двовісний верстатах з ЧПУ. З її допомогою користувач може отримати візуалізацію оброблюваних заготовок і деталей. Використання цього софта дозволяє підвищити продуктивність технологічного процесу, усунути наявні помилки в програмуванні, а також скоротити часові витрати на проведення налагоджувальних робіт. Програма CutViewer сумісна з широким спектром сучасного верстатного обладнання. Її дієві інструменти дозволяють виявити серйозні помилки в технологічному процесі і своєчасно їх усунути.

8.

CadStd. Це проста у використанні чертежная програма. Вона використовується для створення проектів, схем і графіки будь-якої складності. За допомогою розширеного набору інструментів цієї програми користувач може створити будь-які векторні креслення, які можуть використовуватися для проектування фрезерної або плазмової обробки на верстатах з ЧПУ. Створені DXF-файли можна згодом завантажити в CAM-програми, щоб генерувати правильні траєкторії обробки деталей.

,

,

Як оплатити доменне ім'я

Як оплатити доменне ім'я Доменна зона островів Токелау

Доменна зона островів Токелау Що таке домен Які можуть бути проблеми

Що таке домен Які можуть бути проблеми Yandex Wordstat: докладна інструкція по використанню сервісу та операторів «Угруповання» і ускладнений запит

Yandex Wordstat: докладна інструкція по використанню сервісу та операторів «Угруповання» і ускладнений запит Редагування dbf файлів

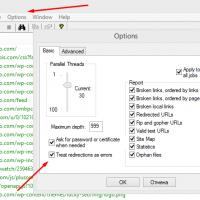

Редагування dbf файлів Xenu Link Sleuth - що це таке за програма Як користуватися програмою Xenu

Xenu Link Sleuth - що це таке за програма Як користуватися програмою Xenu Способи скопіювати і вставити текст з клавіатури не використовуючи миша

Способи скопіювати і вставити текст з клавіатури не використовуючи миша